Obtención y Tratamiento Digital De Imágenes De La Huella De Contacto Neumático – Calzada Para Evaluar Las Condiciones Físicas De Los Neumáticos En Vehículos De Tracción Delantera

Llumiquinga Chingay Angel Heriberto;

Resumen: El desarrollo del presente trabajo de investigación nace bajo la necesidad de ampliar el contenido de un tema de vital importancia como es la huella del neumático puesto que, a partir de esta, se puede determinar el comportamiento del neumático y su influencia en el manejo del vehículo, estos parámetros no se pueden obtener a simple vista ya que el neumático está en contacto con el suelo. Para esto se construyó un equipo sencillo capaz de obtener una imagen clara del neumático de estudio en tiempo real cuando el vehículo se encuentra detenido. Se realizaron pruebas con tres tipos de neumáticos existentes en el mercado nacional y se obtuvieron imágenes de la huella a distintas presiones de inflado y con distinto desgaste en su banda de rodadura. Luego, a partir de estas imágenes se desarrolló un programa computacional para su tratamiento digital y así determinar parámetros de funcionamiento del neumático, área real de contacto, tipo de desgaste, alineación y distribución de presiones en la huella. Los resultados obtenidos cumplen con el objetivo del trabajo ya que las imágenes obtenidas fueron claras y el programa computacional muestra resultados similares a los obtenidos de forma manual y a resultados de estudios previos hechos por los mismos fabricantes de neumáticos.

Palabras clave: Huella del neumático, Presiones de contacto, Desgaste del neumático, Alineación, Banda de rodadura y Tratamiento digital

Abstract: The development of this paper born under the need to expand the content of a topic of vital importance such as the tire footprint, from this, along with the contact pressure distribution, it is possible to determine the tire´s behavior, their wear and their influence on the vehicle´s handling, these parameters can´t be obtained directly cause the tire is in contact with the ground. For this a simple equipment capable of obtaining a clear image of the study tire in real time was constructed when the vehicle is stopped. Tests were carried out on three types of tires and images of the tire were obtained at different inflation pressures and with different wear on its tread. Then, from these images, a computer program was developed for its digital treatment to determine parameters of tire operation, contact area, wear type and pressure distribution in the footprint. The results obtained meet the objective of the research since the images obtained were clear and the computer program shows results similar to those obtained manually and to results of previous studies done by the tire manufacturers.

Keywords: Tire tread, tire pressure, tire wear, tire alignment and digital treatment

En la historia de la evolución tecnológico industrial, pocos sectores han marcado una pauta comparable al del proceso del desarrollo del vehículo automóvil. Sus características han servido, no solo a la mejora de vehículos, sino también de ejemplo para distintos sectores, al incluir modificaciones a los sistemas de producción industrial y al modo de entender la cadena de suministros. Ejemplo de ello es la fabricación en cadena de Ford, o el Mantenimiento Productivo Total de Toyota basado en los innovadores métodos de calidad japonesa posteriores a 1945.

Sin embargo, la producción de vehículos no ha sido la única faceta de esta industria que ha sido pionera en el uso de modernas técnicas, sino que también, el diseño de vehículos ha ido evolucionando de manera paralela a las más altas exigencias de una sociedad cada vez competitiva. Es por ello que nuestros abuelos jamás pudieron imaginar que algún día los vehículos podrían utilizar combustibles ecológicos o alternativos al petróleo como es el caso de la electricidad llamado a ser uno de los combustibles ecológicos del futuro, el biodiesel y el hidrogeno, o que un ordenador incorporado a nuestro vehículo, podría ayudar a prevenir un accidente de circulación. Es gracias al nivel de exigencia que el vehículo es posiblemente el producto industrial más completo desde el punto de vista ingenieril, y el que más sometido está a modificaciones e innovaciones.

Este trabajo se centra en el análisis de la huella del neumático la que se encuentra en contacto con la calzada, ya que existen elementos que deben transmitir las fuerzas que intervienen en el desplazamiento, en las cuales se quedan sin intervenir las fuerzas provocadas por el fenómeno aerodinámico, con el fin de que la banda de rodadura permita el deslizamiento sobre la superficie de la rodadura. Donde las fuerzas principales actúan sobre los neumáticos como son: las fuerzas estáticas que es debido al peso del vehículo y a la reacción de la calzada y están deberán ser absorbidas por la presión de los neumáticos y la carrocería y las fuerzas dinámicas que actúan sobre la superficie de rodadura al deformarse el neumático por contacto y la huella va variando localmente dependiendo de la presión media del neumático. Existen también unas fuerzas dinámicas relativas para el control del vehículo y dependientes de la conducción como son las de tracción, frenado y viraje del vehículo.

1.1 TRATAMIENTO DIGITAL DE IMAGENES

El tratamiento digital de imágenes comprende el procesamiento y análisis de una imagen ya sea para transformar, obtener propiedades y características de la misma o para restaurarla y mejorarla.

Las imágenes digitales son representaciones bidimensionales de un objeto o parte de un objeto por medio de una matriz numérica. Su tratamiento consiste en la asignación de un valor tonal a cada pixel representado por un código binario (ceros y unos) conocido como “bits”, los cuales son interpretados y almacenados por el computador para su visualización si el bit es 0, el color es negro y si el bit es 1, el color es blanco.

El mapa de bits es el más utilizado en la actualidad. (Gómez Vanessa, 2016).

1.1.1 Obtención

Las imágenes digitales se pueden obtener de varias formas ya sea de manera directa utilizando programas informáticos (por ejemplo, como renderización 2D o utilizando el mouse – cursor), o de forma indirecta, por medio de dispositivos de conversión analógica-digital como son los escáneres (planos, microfilm) y las cámaras digitales.

1.1.2 Formato de Almacenamiento

Un formato de fichero de imagen es una forma estándar de organizar y almacenar los datos que representan la imagen. Existen diferentes tipos de formatos utilizados en la actualidad según la necesidad de almacenamiento. Estos se diferencian según los niveles de profundidad admitidos, tipo de compresión y otras características como la posibilidad de definir transparencias o diferentes imágenes en un mismo archivo (animaciones).

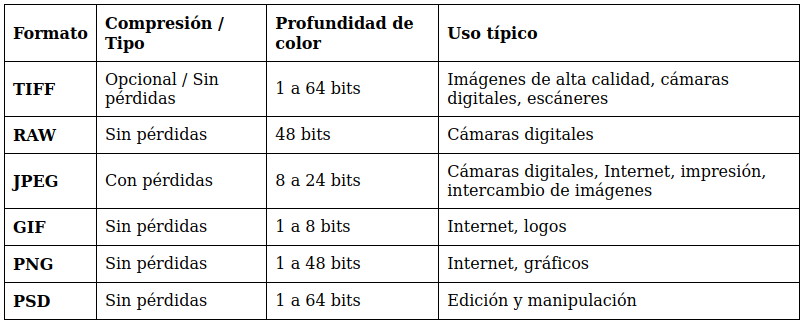

Tabla 1.1 Formatos de almacenamiento de imágenes

1.1.3 Técnicas de procesamiento de imágenes

Existen técnicas o procesos generales aplicados a las imágenes digitales para su manipulación, mejoramiento y extracción de información de las imágenes naturales con el uso de computadoras. Algunos de estos se enumeran a continuación:

1.1.2.1 Digitalización

Paso de imágenes continuas a discretas, se relaciona con el sistema sensor o en el caso de fotos de puede realizar con un escáner. (Juan Reyes,2009)

1.1.2.2 Mejora o Realce

Las imágenes digitalizadas pueden ser mejoradas en cuanto a su apariencia visual y calidad, o transformadas de tal forma que facilite su análisis computarizado para una aplicación específica. Esto se logra mediante dos técnicas, realce de imágenes en el dominio espacial y realce en el dominio de la frecuencia. (Juan Reyes,2009)

1.1.2.3 Restauración

La restauración de imágenes consiste en recuperar la imagen original cuando los datos de entrada se encuentran afectados por algún tipo de ruido, turbulencias, movimientos etc. (Juan Reyes,2009)

1.2 NEUMÁTICOS

Los neumáticos fueron inventados por el escoces R. W. Thomson, quien patento su invento en 1845. En un carruaje tirado por caballos se montó el primer juego de neumáticos fabricados por Thomson los cuales recorrieron más de 1600 Km antes de que fuera necesario sustituirlos. Sin embargo, hasta medio siglo después se fundó una industria moderna dedicada a la fabricación de neumáticos fundada por el irlandés J.B. Dunlop.

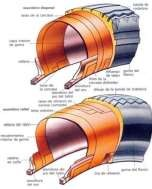

1.2.1 Cubierta

La cubierta es la protección hecha de tejido recubierto de caucho, que rodea la cámara de aire o neumático propiamente dicho. Se compone de capas alternas de tejido y de caucho. La superficie exterior de contacto con el suelo está formada por un engrosamiento de refuerzo que lleva practicando unas ranuras, acanaladuras o relieves para aumentar la adherencia al suelo, constituyendo así una banda de rodadura antideslizante (Grupo Atenas, 2016). Figura 1.1 muestra los principales elementos que forman un neumático.

1.2.2 Banda de Rodadura

La banda de rodadura mantiene la cubierta unida al suelo transmitiendo todos los esfuerzos entre la calzada y el neumático a excepción de la aerodinámica.

En la zona de contacto entre el suelo y la banda de rodadura es decir en la huella se aplica todos los esfuerzos longitudinales, transversales y verticales para un buen comportamiento dinámico del vehículo. Los materiales que conforman la estructura del neumático influyen en el comportamiento del mismo, pero es la banda de rodadura quien determina este comportamiento.

1.2.3 Área de contacto

El área de la llanta / superficie de contacto es el parámetro fundamental en el análisis del comportamiento del neumático ya que es la única interfaz entre el vehículo y el suelo en los procesos de contacto. Se debe distinguir entre la zona de contacto del neumático y la huella de contacto nominal a causa de la banda de rodadura.

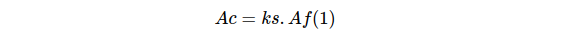

Para estimar el área nominal de contacto se utiliza la Ecuación 1.

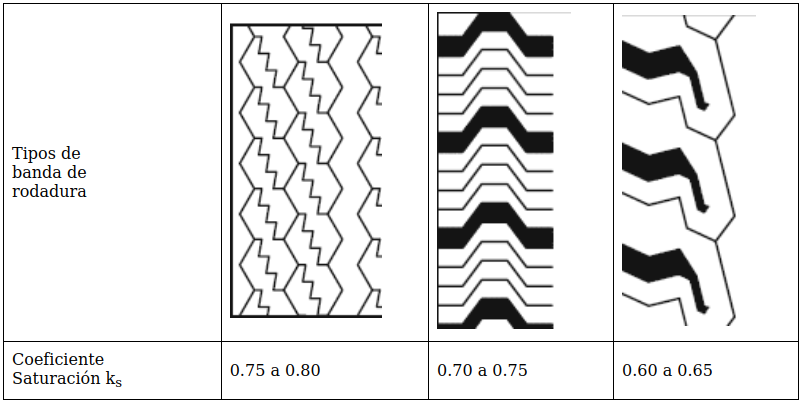

Donde 𝐴𝑓 es el área total de la zona de contacto del neumático, 𝐴𝐶 es el área de contacto nominal, y 𝑘𝑠 es el coeficiente de saturación de la banda de rodadura de acuerdo al dibujo de la misma, estos valores se muestran en la tabla 1.2.

Aquí el área de contacto nominal no toma en cuenta la micro textura de superficies de contacto.

Tabla 1.2 Coeficientes de saturación en bandas de rodadura

1.2.4 Presión de Contacto

Las presiones sobre los puntos individuales dentro de la zona de contacto difieren en valor en función de los parámetros de operación, y por lo tanto los factores promedio son razonables para la primera evaluación de la presión.

La presión media estima la transferencia de carga del vehículo hacia la calzada a través de un neumático. Este parámetro se utiliza principalmente para formar los modos de carga de la calzada.

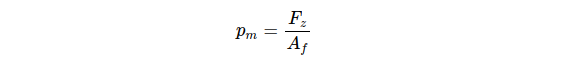

Para estimar la presión media se utiliza la Ecuación 2.

Donde 𝐹𝑍 es la carga normal del neumático, 𝑃𝑚 es la presión media y A𝑓 es el área total de la zona de contacto del neumático.

El valor del área nominal es directamente proporcional a la carga normal del vehículo y es inversamente proporcional a la presión de inflado.

1.3 ESTADO DEL ARTE

Actualmente existen diferentes métodos dhe ensayo que se enfocan en el estudio de la huella del neumático – calzada. Otros en cambio presentan nuevos métodos para poder determinar la geometría de la huella del neumático.

Es necesario especificar que los trabajos actuales aportan información nueva como por ejemplo modelos matemáticos de la huella de contacto neumático calzada a bajas velocidades para poder tener un punto de partida en el presente trabajo. También se puede apreciar que los trabajos previos son referentes y sirven de base para reforzar los estudios actuales. Algunos métodos de estudio del neumático se presentan a continuación.

1.3.1 Sistemas de ensayo en exteriores

Estos sistemas tienen un costo muy elevado, por lo general se realizan en circuitos y su gran ventaja es la que las condiciones de ensayo son las condiciones reales de funcionamiento, sin embargo, presentan un escaso control frente a los parámetros que influyen en el sistema analizado como valores de ángulos, deslizamiento entre otros. (Ramos, 2008)

1.3.1.1 Llantas dinamométricas

Este sistema está compuesto por un remolque de cuatro ruedas y una quinta rueda sobre el bastidor, los ensayos realizados con este sistema se simplifican al estudio del neumático sobre pavimentos comunes como son los esfuerzos longitudinales, ruido, fricción, caracterización del pavimento etc. Una de las desventajas de este sistema es la información que presenta ya que la rueda del remolque no está acoplada al vehículo por ende no llega a ser tan representativa como el caso de la llanta dinamométrica. Existen varios tipos de remolques de acuerdo a la caracterización del pavimento como se muestra en la figura 1.2. (Kistler,2007).

1.3.2 Sistemas de ensayo en interiores

Se los conoce como ensayos de laboratorio y todos los sistemas de este apartado basan su funcionamiento en la instrumentación del neumático y en hacer rodar al mismo sobre una superficie de forma cíclica, o en otras ocasiones lo que gira es la superficie y no el neumático. Algunos sistemas de esta clase sirven para el estudio de la distribución de presiones del neumático. (González, 2011).

1.3.2.1 Equipos de correa plana

El equipo de correa plana es uno de los más utilizados para el estudio del contacto neumático-calzada. Presenta grandes semejanzas con los sistemas de tambor, ya que permite estudiar los mismos parámetros con similar precisión, pero su gran aporte es una mejora notable al hacer rodar el neumático sobre una superficie plana obteniendo de esta manera la huella de contacto real ver en la figura 1.3. (Siefkes,1993).

1.3.3 Placa dinamométrica

Este sistema como tal permite la caracterización de los tres esfuerzos y tres momentos actuantes. El vehículo puede pasar sobre la placa a diferentes velocidades con diferentes cargas y posicionamientos como se indica en la figura 1.4. Una ventaja de este equipo es que a pesar de ser de interiores el neumático se encuentra montado en el vehículo por lo que las condiciones de funcionamiento son reales haciéndolo muy útil para la caracterización de neumático y los sistemas de dirección y suspensión de los vehículos en orden de marcha. La información es similar a la que se obtiene con los sistemas antes presentados, sin embargo, su limitación principal está en los valores pequeños de velocidad y distancia. (AMTI,2003) (González, 2011).

1.3.4 Equipo de piel inteligente

Estos equipos se utilizan para obtener la distribución de presiones en la huella del neumático y su funcionamiento es en base a pequeños conductores colocados en una lámina polimérica, permitiendo obtener información de la presión ejercida en cada celda de acuerdo a la variación respectiva de conductividad como se puede apreciar en la figura 1.15. Su funcionamiento por lo general es con el vehículo en reposo o en algunos casos con el vehículo a velocidades bajas (Ramos, 2008).

2. ALTERNATIVAS DE DISEÑO

Para el presente trabajo se necesita un equipo capaz de obtener y digitalizar la imagen de la huella neumático-calzada para su posterior tratamiento digital.

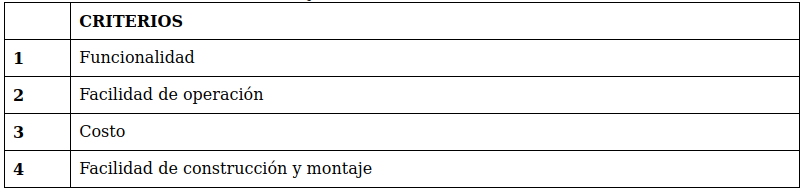

2.1 EVALUACIÓN

Con el fin de determinar aquella alternativa que resulte más conveniente, se emplea el método ordinal corregido de criterios ponderados, ya que este permite decidir entre diversas soluciones a través de la evaluación de los parámetros de cada propiedad y sin tener que estimar numéricamente el peso de cada criterio, permitiendo obtener resultados globales suficientes y significativos. (Rivas, 2006)

Todos los criterios funcionales del equipo experimental se comparan entre si asignando valores de acuerdo a la importancia o relación de un criterio respecto al otro.

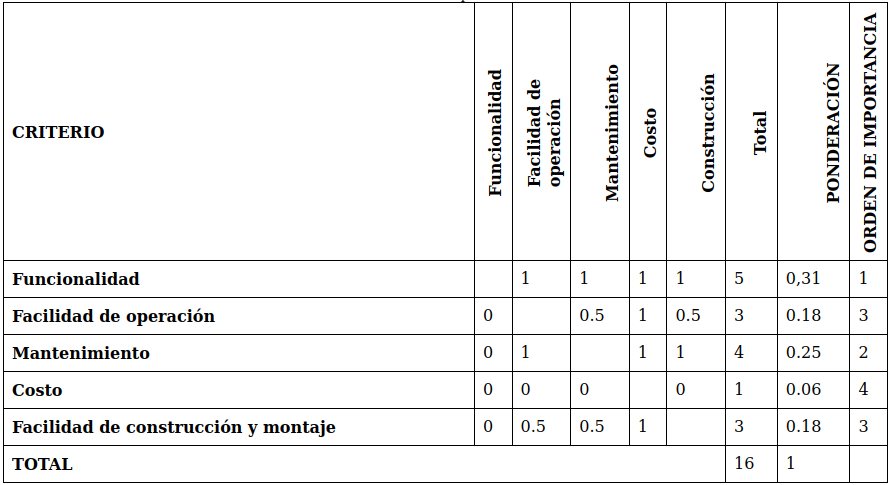

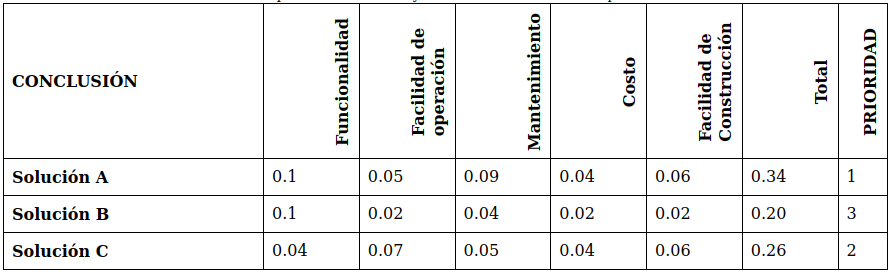

Estos valores se muestran en la tabla 2.1.

Tabla2.1 Criterios para la evaluación de las alternativas de diseño

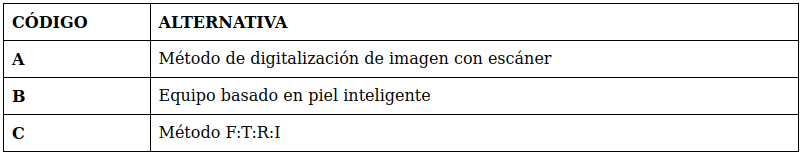

Se procede a comparar todas las alternativas en base a cada criterio calculando de igual manera el ponderado sumando una unidad (para evitar que el criterio menos favorable tenga una valoración nula). Finalmente se comparan los resultados multiplicando los ponderados de cada alternativa por el ponderado de cada criterio y de esta forma se selecciona la primera prioridad de diseño.

Las alternativas o soluciones de diseño a comparar se codifican y presentan en la Tabla 2.2.

Tabla2.2 Codificación de alternativas de diseño

2.2 SELECCIÓN DE ALTERNATIVA

Se realiza la selección de la mejor alternativa de diseño mediante el método ordinal corregido de criterios ponderados. La importancia específica de cada criterio se muestra en la Tabla 2.3.

Tabla2.3 Evaluación de la importancia de cada diseño

(Fuente: Rivas, 2006)

Funcionalidad > Mantenimiento > Facilidad de operación = Facilidad de construcción y montaje > Costo.

De acuerdo a los resultados obtenidos en las diferentes evaluaciones para cada una de las soluciones se evalúa la prioridad de diseño y construcción en base a los ponderados de cada criterio de diseño. Los resultados se muestran en la Tabla 2.4

Tabla2.4 Evaluación de la prioridad de diseño y construcción en base a los ponderados de cada criterio

(Fuente: Propia, 2016)

La tabla 2.4 muestra los resultados finales luego de analizar las alternativas de diseño por el método de criterios ponderados. La alternativa A: Método de digitalización con escáner, obtuvo el mayor puntaje y es la que mejor se adapta a los requerimientos funcionales y de diseño por lo que es la seleccionada para el desarrollo del proyecto. Este equipo debe ser de laboratorio como los equipos de tambores, rodillos o placas y que permita obtener una imagen clara de la huella neumático-calzada para su posterior análisis y que además cumpla con las características antes propuestas.

Los materiales y equipos empleados para el correcto desarrollo experimental del trabajo corresponden a un método de ensayo nuevo en relación a los procedimientos experimentales de ensayo de neumáticos presentados en el apartado anterior teniendo como objetivo principal la determinación de las condiciones de un neumático mediante el tratamiento digital de una imagen real de su huella sobre la calzada.

3.1 CONSIDERACIONES INICIALES

Antes de iniciar con la construcción del equipo de ensayo en necesario considerar algunos aspectos importantes:

- El equipo debe ubicarse debajo del neumático para obtener la imagen de la huella.

- Los alojamientos en el piso deben garantizar que los equipos de digitalización se ubiquen de manera correcta a una distancia adecuada debajo del neumático.

- El equipo debe obtener imágenes de ambos neumáticos delanteros por lo que debe ubicarse un equipo digitalizador debajo de cada neumático.

3.2 ADECUACIÓN DEL LUGAR

Para la construcción del equipo y realización del trabajo experimental se dispone de un terreno pavimentado de 10x20 mts. Dentro de la ciudad, con el espacio suficiente para el montaje de los equipos, el lugar es abierto y plano como se muestra en la figura 3.1.

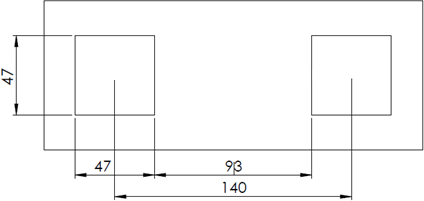

3.3 ALOJAMIENTOS

La separación entre los puntos medios de los alojamientos debe ser igual a la distancia entre ejes de un vehículo sedán como se indicó en las consideraciones iniciales, en este caso se considera una distancia de 140 cm, las medidas de los alojamientos, son de 47 x 47 x 25 cm en base al escáner que se muestra en el siguiente apartado, el esquema de los alojamientos se muestra en la figura 3.2.

3.4 INSTRUMENTACIÓN EMPLEADA

A continuación, se describen los equipos empleados para la obtención de la imagen de la huella de contacto neumático – calzada.

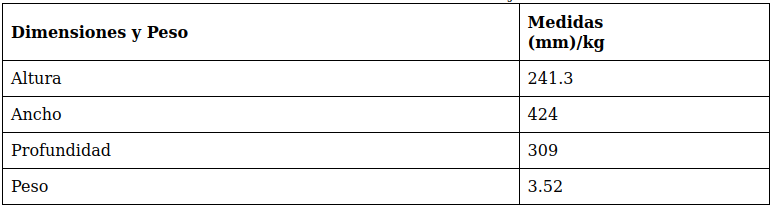

3.4.1 Escáner

La principal herramienta utilizada en el desarrollo del proyecto es el equipo de digitalización (conversión analógica-digital) en este caso el escáner a partir del cual se obtendrá la imagen de la huella del neumático. Esta herramienta permite escanear la huella del neumático ubicándose debajo del mismo a una distancia tal que se evite la distorsión total o parcial de la imagen real. El dispositivo de digitalización se mueve por debajo del cristal e ilumina el objeto para digitalizarlo, sus características físicas se presentan en la tabla 3.1.

Tabla 3.1 Dimensiones del escáner HP deskjet 2130

(Fuente: Propia, 2016)

Este escáner permite obtener imágenes de 24 bits y un total de 256 niveles de gris, esta profundidad en bits es suficiente para obtener imágenes de buena calidad para su posterior tratamiento, además de sus características de funcionamiento su costo es accesible.

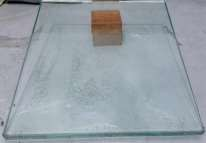

3.4.2 Vidrio

Este elemento estructural cumple un papel fundamental para el funcionamiento del equipo experimental ya que sobre este se apoyará completamente el vehículo en su tren delantero resistiendo una carga de 350 a 500 kg (peso promedio en la rueda delantera de un vehículo sedán sin carga adicional). Se ubica sobre el escáner y debe garantizar el paso de la luz para que la imagen sea clara y no se pierda nitidez durante su obtención. El vidrio está conformado por dos vidrios templados de 10 mm y posteriormente laminados dando un espesor total de 20 mm como se muestra en la figura 3.3.

3.4.3 Estructura metálica

Como se observa en la figura 3.4 este elemento estructural está formado por dos marcos metálicos que se sueldan posteriormente para formar una estructura resistente.

El marco número 1 de la figura 3.4 es el que se coloca en el alojamiento sobre el piso mientras que el marco número 2 es el encargado de alojar al vidrio templado. Combinados deben ser capaces de resistir el peso del vehículo y el vidrio templado evitando deformarse durante los ensayos.

3.4.4 Luz led

Uno de los principales inconvenientes a la hora de obtener la imagen es la filtración de la luz que afecta al desempeño del escáner, al encontrarse este sin la tapa protectora debajo del neumático la luz externa afecta a la luz blanca proveniente de la barra del escáner alterando la calidad de la digitalización. Una solución viable a este inconveniente fue el aumentar la emisión de luz de la barra del escáner colocando luces led a lo largo del marco del mismo como se indica en la figura 3.5.

De esta manera se aumenta la capacidad del escáner mejorando la luz y mejorando la calidad de imagen. Cabe recalcar que el colocar muchas luces led en el marco del escáner se convierte en un problema ya que las imágenes también se ven afectadas, de acuerdo a las pruebas realizadas que se detallan en el siguiente apartado. Las luces led seleccionadas están conformadas por 3 focos led de 1 amp.

3.4.5 Galpón

Este método experimental como se indicó anteriormente es de laboratorio y como su nombre lo indica la realización del mismo debe hacerse en un lugar cerrado, además de que el escáner se ve afectado por la luz solar (capítulo 5) no puede realizarse en un ambiente abierto. Considerando estos aspectos y de acuerdo a la disponibilidad del espacio en el sitio de trabajo, se fabrica una construcción techada tipo galpón conformado por una estructura metálica cubierta con plástico negro ver para evitar el paso de la luz solar, como se muestra en la figura 3.6.

Finalmente, el equipo se ubica dentro de los alojamientos y dentro del galpón, La disposición final de los equipos se indica en las figuras 3.7

4. PROTOCOLO DE PRUEBAS

Para un correcto desarrollo en la obtención de la imagen digital de la huella neumático – calzada es de suma importancia definir la metodología de ensayo y a partir de la calibración correcta de los equipos se puede llegar a definir conjuntamente el procedimiento que se debe seguir y bajo qué condiciones se lleva a cabo el proyecto experimental.

4.1 VEHÍCULO DE ENSAYO

De acuerdo al objetivo del trabajo, el estudio se realiza para vehículos livianos de transmisión delantera. Para la realización del ensayo en la obtención de la imagen de la huella neumático-calzada se dispone de un sedán de uso común dentro de la ciudad marca Chevrolet Aveo Activo 1.6.

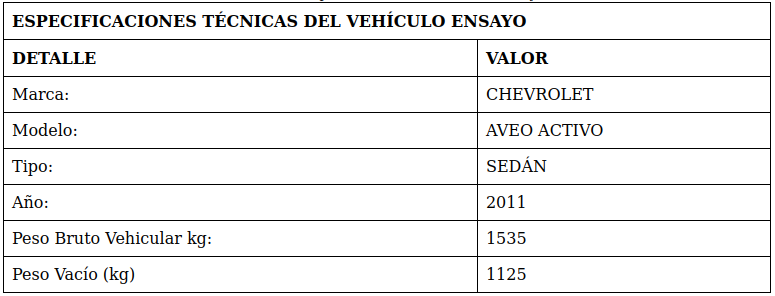

Las especificaciones técnicas cuyas se indican en la Tabla 4.1.

Tabla 4.1 Capacidades del vehículo de ensayo

(Fuente: CHEVROLET, 2016)

4.1.1 Neumáticos de ensayo

Para el análisis de las imágenes de la huella neumático-calzada se ha dispuesto de distintos neumáticos, los cuales se adaptan a los neumáticos recomendados por el fabricante para el vehículo de ensayo. Se han seleccionado por su representatividad dos juegos de neumáticos con diferentes tipos de bandas de rodadura más utilizados por vehículos sedanes en el país. Existen un sinnúmero de marcas y tipos de neumáticos aptos para el vehículo de ensayo, sin embargo, el proyecto no busca crear una base de datos de las imágenes de la huella de todos los neumáticos existentes sino a partir de las imágenes de los neumáticos analizados crear un programa capaz de realizar el estudio respectivo de cualquier banda de rodadura.

4.1.1.1 Neumático I

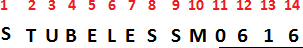

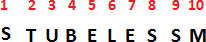

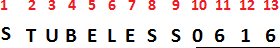

El modelo de neumático utilizado es el PRESICION ACE AEOLOS 185/60 R 14 82 H TUBELESS S.

Este juego de neumáticos es nuevo se ajusta a las especificaciones del fabricante del vehículo. Es ideal para piso seco como se muestra en la figura 4.1, por su costo y durabilidad es ampliamente utilizado por vehículos sedan tipo Taxi dentro de la ciudad.

4.1.1.2 Neumático II

El modelo de neumático utilizado como se muestra en la figura 4.2 es el PROTECH 500 VIKING 185/60 R 14 H TUBELESS S.

Este juego de neumáticos es completamente nuevo se ajusta a la geometría, cargas y velocidades recomendadas por el fabricante del vehículo de estudio, su dibujo de banda de rodadura lo hacen ideal para lluvia debido a los cuatro canales q permiten la evacuación del agua disminuyendo el riesgo de aquaplaning.

4.2.1.1 Neumático III

El modelo de neumático utilizado es el que se encuentra en el vehículo de prueba el TRIANGLE SPORT ATP 185/60 R 14 82H TUBELESS S. Este juego de neumáticos se encuentra desgastado y para el estudio es fundamental determinar los diferentes tipos de desgaste por lo que se lo incluye como neumático de ensayo. Es un neumático mixto de un 60% agua y 40% asfalto como se muestra en la figura 4.3 desde su compra el neumático tiene aproximadamente un recorrido de 35000 a 40000 km

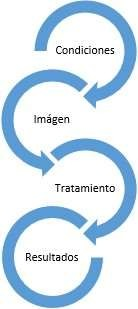

4.2 ETAPAS DE ENSAYO

La metodología para la obtención y el análisis de la huella neumático-calzada consta de cuatro etapas como se observa en la figura 4.4

5. RESULTADOS EXPERIMENTALES, ANÁLISIS Y DISCUSIÓN

En este capítulo, se analizan los resultados obtenidos en las pruebas de ensayo para obtener la imagen de la huella del neumático. Además, los cálculos necesarios para evaluar el área real de contacto del neumático, la descripción del código del neumático, los parámetros físicos del mismo como es el desgaste y distribución de presiones en la huella de contacto. Finalmente se describe el procedimiento de evaluación y tratamiento de la imagen mediante la elaboración de un programa computacional y su posterior validación con los resultados obtenidos durante las pruebas.

5.1 PRUEBAS DE ENSAYO EN LA OBTENCIÓN DE LA IMAGEN

En este proyecto se desarrolló cuatro pruebas de ensayo, donde cada una de las pruebas realizadas era una mejora continua para obtener una imagen privilegiada que pueda ser tratada por el programa a desarrollar.

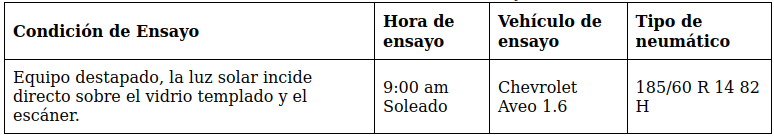

5.1.1 Prueba de ensayo I

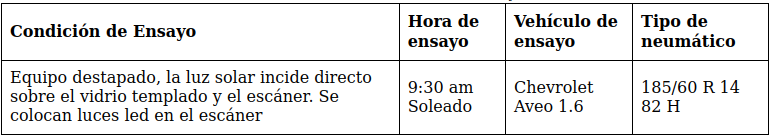

Las condiciones de este ensayo se presentan en la tabla 5.1. Como se observa en la figura 5.1 no se distingue la huella del neumático, únicamente sombras negras y blancas debido a la luz solar que cae directamente sobre el escáner. El escáner hace rebotar luz blanca en este caso sobre el neumático, al haber luz solar esta no permite que el escáner diferencie las sombras de color de la imagen y por ende la imagen es completamente distorsionada.

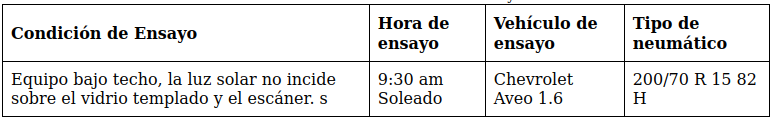

Tabla 5.1 Condiciones de luz en el ensayo I

(Fuente: CHEVROLET, 2016)

5.1.2 Prueba de ensayo II

Las condiciones de este ensayo se presentan en la tabla 5.2 Para este ensayo se colocaron las luces led a lo largo del marco de la impresora para ayudar a que la fuente luminosa del mismo sea más fuerte y refleje la luz exacta de cada parte del neumático, sin embargo, como se observa en la figura 5.2 no se distingue la huella del neumático únicamente las partes de los hombros del mismo, esto muestra claramente que las luces led mejoraron la imagen, pero no se consigue aún una imagen clara. El escáner no es capaz de obtener una imagen clara por lo tanto no se da como valido el ensayo.

Tabla 5.2 Condiciones de luz en el ensayo II

(Fuente: Propia, 2016)

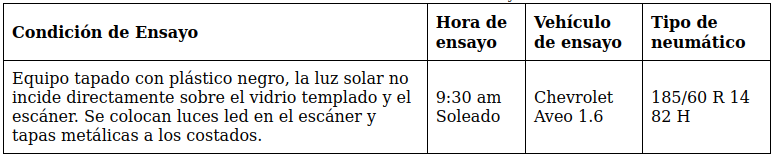

5.1.3 Prueba de ensayo III

Las condiciones de este ensayo se presentan en la tabla 5.3 Para este ensayo se coloca un plástico de color negro sobre el neumático para tratar de hacer sombra sobre el escáner y no permitir que la luz solar se filtre en la imagen y la distorsione, además se colocan tapas metálicas en los extremos. Como se observa la figura 5.3 se puede observar de mejor manera los hombros del neumático, sin embargo, la parte central del mismo sigue siendo oscura y por lo tanto no es una imagen válida para su tratamiento digital.

Tabla 5.3 Condiciones de luz en el ensayo III

(Fuente: Propia, 2016)

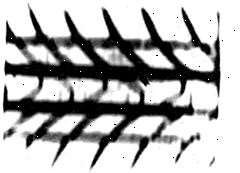

5.1.4 Prueba de ensayo IV

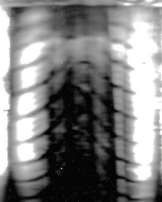

Las condiciones de este ensayo se presentan en la tabla 5.4 Para este ensayo se construye una carpa metálica recubierta con plástico negro, la luz solar no ingresa por lo que este ensayo se considera de interiores, se colocan además tapas metálicas alrededor del neumático para delimitar el área de contacto y que la imagen por efectos de cálculo sea rectangular. La figura 5.4 muestra la huella de contacto de manera clara y se aprecian todos los surcos y dibujo de la banda de rodadura del neumático. Este ensayo se da como válido y a partir de estas condiciones de ensayo se obtienen las imágenes necesarias para el tratamiento digital.

Tabla 5.4 Condiciones de luz en el ensayo IV

(Fuente: Propia, 2016)

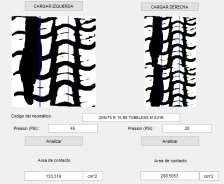

5.2 PROGRAMA COMPUTACIONAL PARA EL TRATAMIENTO DE LA IMAGEN

Para iniciar con el diseño del programa se deben definir en primera instancia los requerimientos del mismo para lo cual se utiliza el programa computacional Matlab, el programa requiere de manera general, el ingreso de las imágenes de la huella de los neumáticos obtenidas con el escáner, el código que especifique el tipo de neumático a estudiar, la presión de inflado del mismo y una interfaz gráfica amigable y robusta que minimice la probabilidad de aparición de errores, la cual a su vez muestre los resultados del análisis de la huella del neumático como se estableció en los objetivos del presente trabajo.

5.2.1 Ingreso de imágenes

La primera etapa del programa es el ingreso de las imágenes para su lectura y posterior tratamiento. Una vez obtenidas las imágenes con el escáner es necesario crear una carpeta de acuerdo al vehículo de estudio, etiquetando cada imagen para diferenciarlas a qué lado del vehículo pertenecen como se indica en la figura 5.5

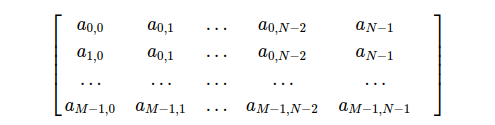

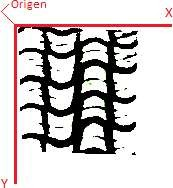

5.2.2 Tratamiento de la imagen

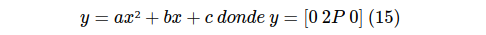

Siendo la imagen digital obtenida una función bidimensional 𝑓 (𝑥, 𝑦) conformada por coordenadas espaciales 𝑥 𝑒 𝑦 donde 𝑓 representa la intensidad de la imagen tomando cualquier valor par de coordenadas (𝑥, 𝑦) , la manera de cuantiar y muestrear la imagen viene dado por el número de filas y columnas de la matriz 𝑀 𝑋 𝑁 representada de la siguiente manera.

Figura 5. 6 Representación Matricial de una imagen digital (Fuente: Propia, 2016)

Dada esta configuración el valor de la imagen digital en el origen es 𝑓 (0,0), y el valor de la siguiente coordenada a lo largo de la primera fila es 𝑓 (0,1). La notación (0,1) se usa para la segunda muestra a lo largo de la primera fila. En general, el valor de la imagen en cualquier coordenada (𝑥 , 𝑦) se indica como 𝑓 (𝑥, 𝑦), toda la sección del plano real extendido por las coordenadas de la imagen corresponden al dominio espacial de la misma como se indica en la figura 5.6}7, esta representación de las coordenadas (𝑥 , 𝑦) es la más común y es como aparece en el monitor o en una pantalla.

(Fuente: Propia, 2016)

5.2.3 Ruidos en la imagen

Aun cuando la obtención de la imagen se realiza en un ambiente lo más limpio posible se debe tomar en cuenta que este tiene polvo y suciedad debajo y sobre el vidrio convirtiéndose en ruidos en la imagen por lo general del Tipo Sal y Pimienta, donde los pixeles de la imagen son diferentes en color a los pixeles circundantes como se indica en la figura 5.8.

(Fuente: Propia, 2016)

Para la eliminación del ruido se carga la imagen en blanco y negro y se trata como una matriz binaria de ceros (negro) y unos (blancos), el tratamiento de imágenes realizado por Matlab realiza un conteo de los pixeles blancos, si se requiere eliminar manchas negras de polvo, se debe invertir la imagen, para luego buscar áreas pequeñas de pixeles blancos como se muestra en la figura 5.9.

(Fuente: Propia, 2016)

Con el programa es posible buscar áreas menores, en este caso a 50 pixeles y rellenarlas de pixeles negros para formar nuevamente la imagen ya sin ruidos. En el caso del neumático las áreas negras representan las áreas que no entran en contacto con el suelo. Para finalizar se vuelve a invertir la imagen a RGB y esta se encuentra ya sin polvo y degradación como en la figura 5.10.

(Fuente: Propia, 2016)

5.2.4 Tamaño de la imagen

El código del programa reconoce los límites de la imagen de acuerdo al tamaño real de la huella del neumático evitando que se pierdan los límites laterales y superiores de la banda de rodadura. Para el recorte de la imagen se toma las dimensiones de la imagen y se realiza un barrido de tal manera que, en una matriz se guarden las posiciones de los ceros de la imagen, el conteo avanza de pixel en pixel de manera horizontal, y se graba en los vectores (𝑥 , 𝑦) los lugares en donde el valor de la matriz sea cero, acabada una fila, avanza a la siguiente y así sucesivamente. Una vez obtenidas las posiciones se obtiene los valores mínimos y máximos de (𝑥 , 𝑦) para delimitar la imagen, se recorta en estos límites como se muestra en la figura 5.11.

Se recorta la imagen binaria para el análisis, y la imagen real para la interfaz con el usuario, se muestra en el cuadro de imagen.

(Fuente: Propia, 2016)

5.3 OBTENCIÓN DEL ÁREA REAL DE CONTACTO

La imagen se encuentra en un formato RGB de manera matricial, cada pixel se define como la combinación de tres valores entre 0 y 255, un valor para cada color, para un análisis del área de contacto real la mejor opción es transformar a blanco y negro la imagen lo cual, permitirá ver claramente la zona de contacto como se muestra en la figura 5.12, es decir se contaran únicamente los pixeles de color blanco que son los que representan al área de contacto, mientras que los pixeles de color negro, se los descarta porque corresponden a defectos, desgaste, surcos etc. los cuales no entran en contacto con el piso.

(Fuente: Propia, 2016)

Del código del fabricante ingresado en el programa se puede obtener el ancho del neumático este se utiliza como referencia para definir y comparar con el ancho de la imagen de acuerdo al neumático montado, Este valor se encuentra en el rango del 75% a 80% de contacto del valor nominal escrito en el código del neumático.

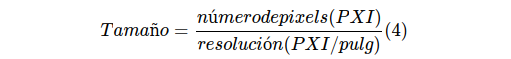

El ancho obtenido se encuentra en pixeles, con esto se plantea una relación para definir el ancho y el alto en centímetros de la imagen, y con esto el área real en centímetros cuadrados como indica la siguiente expresión:

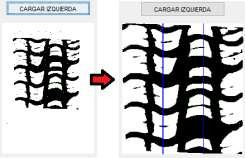

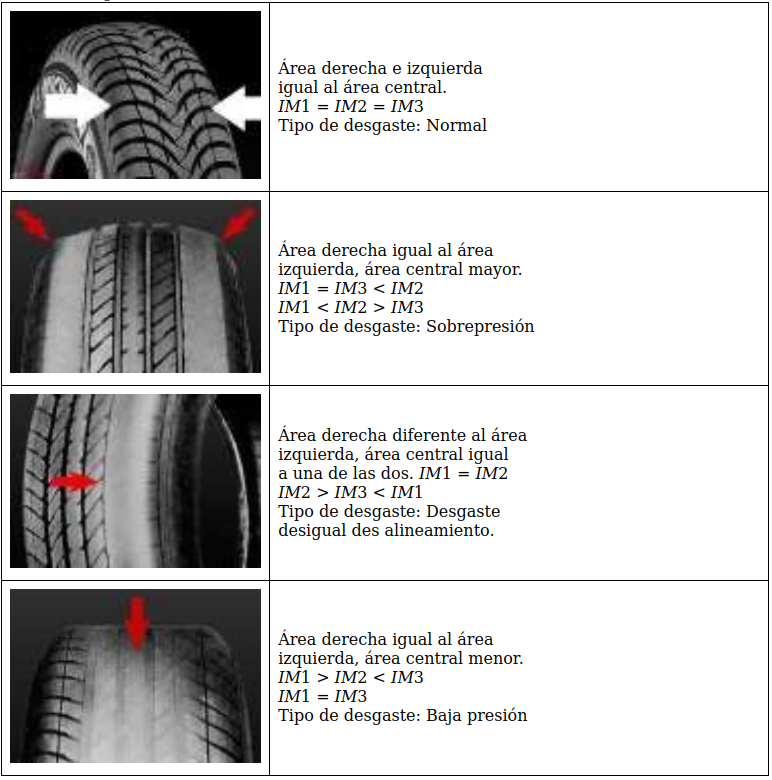

5.4 DESGASTE

Para hallar el desgaste del neumático se definen los dos límites medios multiplicando la dimensión horizontal de la imagen por 1/3 y por 2/3, para luego realizar un doble barrido con una anchura de 10 pixeles de manera vertical en la posición de la primera y segunda división para trazar líneas azules, (0, 0,255) reemplazando este valor en aquellos pixeles, y volviendo a reemplazar la imagen en el cuadro como se muestra en la figura 5.13.

(Fuente: Propia, 2016)

Las líneas azules creadas sirven para dividir la imagen en tres secciones, (im1, im2, im3) y obtener el área de cada sección.

Para el análisis de los tipos de desgaste se realiza un proceso comparativo entre las áreas de las tres secciones del neumático en base a un rango de tolerancia definido respecto a la zona central (li: límite inferior, lu: límite superior), es decir, si el área izquierda es similar a la derecha existen dos opciones, que el área central sea igual, o sea mayor que las demás para lo cual se realiza la comparación con una de esas áreas. Con este análisis se consideran cuatro tipos de desgaste como se muestra en la tabla 5.5.

Tabla 5.5 Desgaste de los neumáticos

(Fuente: Propia, 2016)

El mismo procedimiento se realiza para ambos neumáticos.

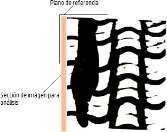

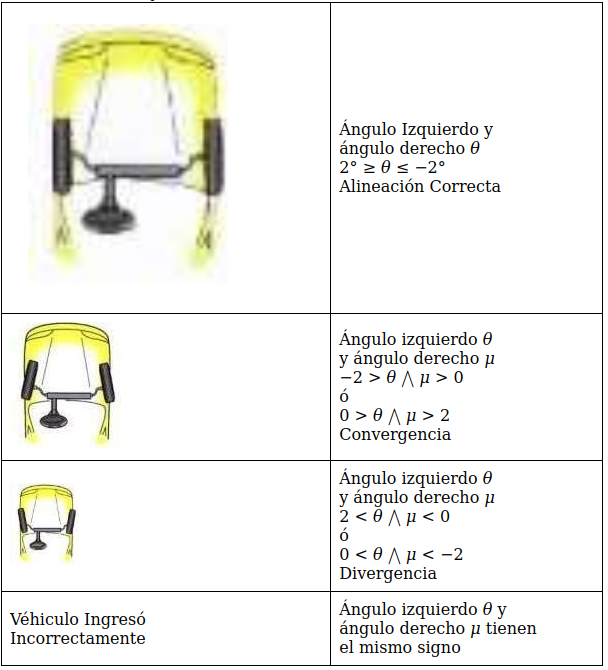

5.5 ALINEACIÓN DEL NEUMÁTICO

La alineación delantera de los neumáticos es un parámetro muy importante para determinar el desgaste y el manejo de un automóvil, en este caso con la imagen de la huella neumático calzada se puede obtener la divergencia o convergencia respectiva del neumático realizando el siguiente análisis.

Se empieza con la obtención de las dimensiones de la imagen como se indicó en el apartado de tratamiento de imagen, luego se realiza un barrido de pixeles en la imagen, pero únicamente en sus puntos iniciales guardando las posiciones de los mismos, esto con la finalidad de determinar el ángulo de entrada como se indica en la figura 5.14

(Fuente: Propia, 2016)

Hay que tomar en cuenta el sentido inicial del barrido de pixeles ya que las imágenes pueden tener esquinas irregulares. Si se realiza un barrido horizontal en la imagen 5.14 su filo irregular da como resultado un ángulo excesivo respecto a la horizontal como se indica en la figura 5.15.

(Fuente: Propia, 2016)

Por tal motivo se necesita un ángulo medido respecto a la vertical, por lo que el sentido de barrido debe estar en el eje vertical. Para el análisis del ángulo respecto a la vertical es necesario analizar una pequeña sección de la imagen, que se encuentre cercana al eje de referencia, el cual se ubica a la izquierda o derecha de la imagen dependiendo del lado del neumático, para los signos se toma la siguiente referencia como se indica en la figura 5.16.

(Fuente: Propia, 2016)

En el barrido vertical de pixeles, la primera posición del pixel inicial siempre será la base para definir el tipo de inclinación en la imagen, por tal motivo se debe analizar si este punto se encuentra en la mitad superior de la imagen o en la mitad inferior de la misma, esto indica hacia qué dirección se inclina la imagen.

Como se muestra en la figura 5.17 si la primera posición inicia en 1 el segundo punto debe ser el 2, de igual manera con los puntos señalados 3 y 4 respectivamente.

(Fuente: Propia, 2016)

De igual manera se analiza la última posición o el ultimo pixel en la parte superior, para esto se necesita encontrar cual es el valor de la última posición en la coordenada X, en ese vector encontrar las posiciones en donde se encuentra el ultimo valor, y en el vector Y encontrar la primera posición existente de la última posición analizada en X.

La sección de la imagen como se indica en la figura 5.17 es necesaria para determinar el ángulo de inclinación del neumático, en este caso, debido a la resolución de las imágenes un 2.5% de la imagen es tomada para el análisis, si se desea un resultado más preciso del valor del ángulo en el extremo del neumático se puede reducir este porcentaje, pero con la calidad de la imagen el ángulo puede variar considerablemente, al disminuir la tolerancia a 0,5% se empieza a perder la apreciación de la imagen y se obtienen líneas rectas con ángulo de 0° como se indica en la figura 5.18.

(Fuente: Propia, 2016)

Para los resultados de alineación es necesario tener en cuenta los intervalos que se muestran en la Tabla 5.9. Justificando el valor de 2° como correcto para un vehículo con neumáticos alineados.

Tabla 5.6 Intervalos para el análisis de alineación

(Fuente: Propia, 2016)

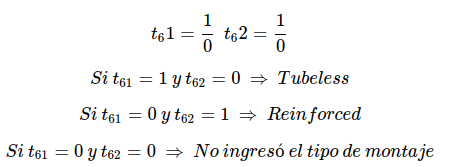

5.6 ANÁLISIS DEL CÓDIGO DEL NEUMÁTICO

La lectura de las características según el código debe tener una programación robusta de tal manera que no necesite de todos los datos ni de un formato específico para funcionar, es decir debe ser versátil en caso de cualquier tipo de ingreso.

Para ello el punto que se toma como condición inicial para la programación es que el tipo de montaje siempre debe ser acompañado del tipo de neumático como se indica en la figura 5.19

(Fuente: Propia, 2016)

Al ser esta la condición predominante se comienza el análisis por los alrededores del mismo, para lo cual primero se analizará el índice a la derecha del mismo, ya que este puede presentar interferencia por que el programa puede interpretar las mismas letras y eliminar una, para ello se ubica el código del tipo de montaje y se analiza el termino anterior.

5.6.1 Montaje

Se asignan valores lógicos de existencia, en el caso de existir los índices, 1 si existe, 0 de no ser así, con estos valores se realiza una comparación de todas las posibles combinaciones para los índices indicados. Si estos valores lógicos son asignados se imprimirá en el cuadro de texto el tipo de montaje y se eliminará los otros caracteres de la cadena a analizar.

Se usan dos condicionantes uno para cada tipo de montaje (tubeless o reinforced), y así buscar el código ingresado. En el caso de no ingresar el tipo de montaje se asigna al índice un valor de cero lo que realiza el programa en resumen es buscar si existe o no el código ingresado como se indica en la siguiente expresión.

Si existe el código del tipo de montaje una variable guarda la posición anterior en donde se encuentre y si esta variable no existe, a la misma se coloca el número 0, lo mismo ocurre con el otro para después buscar en el programa y observar si existe o no en la parte de validación, si existe la una opción, la otra, las dos o ninguna para escoger la variable de velocidad.

En función de los índices anteriores se condiciona la acción a tomar, en caso de los dos tener un valor de cero significa que no está especificado el tipo de montaje, en dicho caso se analiza dos opciones,

Si el código posee 14 o más caracteres esto significa que la fecha de fabricación se encuentra especificada como se indica en la figura 5.20, por ende, la posición del índice será la longitud menos los cuatro caracteres de la fecha de fabricación.

(Fuente: Propia, 2016)

Si la longitud es menor a 14 existen dos opciones, o el ultimo termino es el índice de carga como se indica en la figura 5.21.

(Fuente: Propia, 2016)

O el índice no está especificado como se indica en la figura 5.22.

(Fuente: Propia, 2016)

Para ello se analiza el ultimo carácter, el código ASCII facilita el análisis, ya que si este está entre 47 y 58 quiere decir que es un número, caso contrario es una letra, si es un numero el índice no existe, si es una letra el índice es la última posición. Si solo uno de los dos términos es cero, la posición del índice será la del tipo de montaje encontrado, y si ninguno es cero será la posición mínima, además en caso de no existencia del índice la variable “validar” toma el valor de cero, con lo que evita que entre en el lazo de búsqueda del índice.

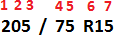

5.6.2 Ancho y relación de aspecto

Para el ancho del neumático se utiliza el valor obtenido de la misma cadena de caracteres anteriormente descrita y se la une con la unidad de medida que son los milímetros.

Para el tipo de armado del neumático se busca los posibles índices que siempre estarán en la posición número 7 de la cadena como se indica en la figura 5.23 para esto se realiza una comparación con un condicional que indique la existencia de alguno de dichos índices.

(Fuente: Propia, 2016)

5.6.3 Fecha de fabricación

Los neumáticos deben llevar gravada, además de los símbolos relativos a los parámetros ya analizados, la fecha de fabricación.

Para el año de fabricación basta con analizar los 4 últimos caracteres esto con la finalidad de que la longitud de la cadena sea mayor a 3 en donde los dos últimos dígitos serán el año de fabricación y los anteriores la semana de fabricación.

5.6.4 Capacidad

El índice de carga es un código numérico que corresponde a la carga máxima que un neumático puede soportar.

En el programa al ingresar el carácter del índice de capacidad se procede a buscar automáticamente la posición del índice y con esa búsqueda obtenida se procede a posesionar en la columna de resultados el valor numérico en kg.

5.7 SISTEMA PARA LA OBTENCIÓN DE DISTRIBUCIONES DE PRESIONES

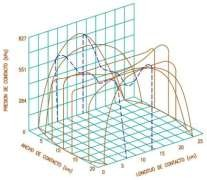

Para la obtención de la curva de distribuciones de presiones en la huella no existen sensores ni sistemas especiales, la imagen obtenida no indica las presiones en cada punto de la banda de rodadura ni la gama de colores correspondientes a las presiones debajo del neumático, por tal razón el siguiente análisis es en base a estudios teóricos previos (Teoría del Automóvil, Aparicio & Vera, 1995) e imágenes obtenidas por los fabricantes de neumáticos. Se parte de la gráfica de distribución de presiones normal para un vehículo sedán presentado en el libro Teoría del Automóvil como se indica en la figura 5.24. Se analizan los puntos de esta gráfica para realizar una regresión lineal en los dos ejes de manera que se establecen ecuaciones correspondientes a cada caso. Este sistema analiza de manera aproximada la presión en diferentes zonas de la huella, de esta manera se obtiene cada curva en base a valores aproximados de presión a lo largo de la huella teniendo a la presión de inflado y el área como dato de entrada.

(Fuente: Aparicio & Vera, 1995)

La distribución de presiones debajo del neumático cuando actúa únicamente una fuerza vertical 𝑓 debido al peso, es soportada por el aire de presión y por la carcasa del mismo y es simétrica respecto a los planos longitudinal y transversal que contienen al centro de la huella y son perpendiculares a la superficie de rodadura.

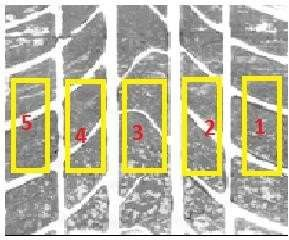

Para continuar con el desarrollo de la gráfica de distribución de presiones de la huella es necesario entender la figura y cómo actúa la presión a lo largo y ancho del neumático. Para este objeto es necesario dividir al neumático en 5 partes diferenciando las zonas laterales u hombros y las zonas centrales como se indica en la figura 5.25.

(Fuente: Propia, 2016)

5.7.1 Presión normal de inflado

La utilización de la presión recomendada asegura el buen funcionamiento de la llanta, otorgando el mejor rendimiento, la mayor protección, la adherencia proyectada, una buena estabilidad y contribuye de forma óptima en la suspensión brindando comodidad al conductor y así teniendo un neumático seguro.

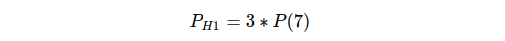

Para la representación de la curva de distribución de presiones se va a tomar como referencia un rango de presión de inflado de 25 a 35 PSI (Recomendado para los neumáticos de vehículos tipo sedán). En el análisis de la curva se puede determinar que los puntos más críticos para ser tomados en cuenta van hacer los hombros donde van a tener un incremento de 2 a 3 veces la presión de inflado (Aparicio & Vera, 1995), se toma como referencia 3 veces la presión de inflado. Esta decisión se ha tomado en base a observaciones experimentales de resultados obtenidos con equipos con sensores (TireScan VersaTek System) y (Fujifilm Prescale), la parte central de la huella del neumático no va sufrir ningún incremento ni disminución de presión de inflado.

El neumático inflado normalmente es para soportar un peso determinado ejerce la misma presión en toda la zona de contacto es decir queda en línea con la carretera de un extremo a otro.

5.7.1.1 Presión Normal de inflando en Zonas 1 y 5

De acuerdo a la figura 5.24 bajo los hombros se alcanza valores bastantes elevados, más altos que a lo largo de los nervios circunferenciales del dibujo de la banda de rodamiento; en estos se presentan valores máximos en los puntos de entrada y salida de la zona de contacto debido a la mayor curvatura de la banda. La mayor presión en la zona de hombros se debe a los esfuerzos transmitidos por los costados al aplastarse. Las presiones máximas de contacto pueden superar a la de inflado en forma significativa (2 a 3 veces mayores).

En base a la observación experimental antes mencionada se utiliza la ecuación 7 para el cálculo de la presión en los hombros.

Donde:

5.7.1.2 Presión Normal de inflando en Zonas 2 y 4

A medida que se aleja de la zona de entrada y salida longitudinal de la huella la presión disminuye acercando su valor al de la presión de inflado, sin embargo, a lo largo del eje radial se observa un ligero incremento a la entrada de la huella debido a la deformación radial.

Se utiliza la ecuación 8 para el cálculo de la presión a la entrada de la huella a lo largo del eje radial en base a la observación experimental antes descrita.

Donde:

Los neumáticos radiales ofrecen distribuciones de presiones más uniformes en la dirección transversal de la superficie de contacto, debido a la mayor flexibilidad de los costados y mayor rigidez de la banda de rodamiento.

5.7.1.3 Presión Normal de inflando en Zona 3

La zona 3 o zona central es crítica y varía constantemente de acuerdo a la presión de inflado, una presión normal de inflado implicara que en esta zona se trabaje con el valor nominal de dicha presión y un área de contacto adecuada para el neumático.

La ecuación 9 muestra la presión referencial en el centro de la huella del neumático.

Donde:

5.7.2 Presión baja del neumático

Un neumático algo desinflado acusa una deflexión, si aumenta el peso sobre el neumático o se le quita aire a este respecto a su presión normal, el centro del neumático se arqueará hacia adentro y los extremos del mismo reciben la mayor parte del peso (Teoría del Automóvil, Aparicio & Vera, 1995). Para la representación de la curva de distribución de presiones se va a tomar como referencia un rango de presión de inflado de 10 a 25 PSI.

Aumenta también el riesgo de corte en el flanco al estar más expuestos, perjudica la estabilidad y causa deterioro de la zona baja o de apoyo.

5.7.2.1 Presión baja de inflado en Hombros - Zonas 1 y 5

Un neumático con baja presión de inflado presenta la mayor deformación física en los hombros ya que todo el peso decae sobre estos, en estos se presentan valores máximos en los puntos de entrada y salida de la zona de contacto debido a la mayor curvatura de la banda en estos puntos.

Se puede utilizar la ecuación 10 para el cálculo de la presión en los hombros manteniendo el valor referencial de tres veces la presión de inflado de acuerdo a la observación experimental.

Donde:

5.7.2.2 Presión baja de inflado en Zonas 2 y 4

En estas zonas la presión disminuye acercando su valor al de la presión de inflado.

Se utiliza la ecuación 11 para el cálculo de la presión a la entrada de la huella a lo largo del eje radial.

Donde:

5.7.2.3 Presión baja de inflado en Zona 3

La zona central se arquea tanto que el contacto nominal es mínimo por lo que la presión en esta zona tiende a cero.

5.7.3 Presión alta del neumático

Un neumático inflado en exceso presenta un arqueamiento hacia arriba disminuyendo el contacto en los hombros y aumentando de manera significativa la presión en el centro, de igual manera el área de contacto del neumático disminuye. El trabajo de la llanta con una presión excesiva para las condiciones establecidas, aumenta la sensibilidad contra las agresiones, pudiendo sufrir daños graves con impactos menores. Para la representación de la curva de distribución de presiones se va a tomar como referencia un rango de presión de inflado de 40 a 50 PSI. Sobre este rango el neumático puede acusar otras deformaciones que no se consideran para el desarrollo de este trabajo.

5.7.3.1 Presión alta de inflado en hombros - zonas 1 y 5

Un neumático con una presión de inflado excesiva no presenta deformación en los hombros ya que todo el peso decae en el centro, en estos se presentan valores que tienden a cero ya que no existen esfuerzos transmitidos por los costados al aplastarse.

Se utiliza la ecuación 13 para el cálculo de la presión en los hombros.

5.7.3.2 Presión alta de inflado en Flancos - Zonas 2 y 4

En estas zonas la presión empieza a aumentar a medida que el contacto del neumático con el asfalto lo hace.

Se utiliza la ecuación 14 para el cálculo de la presión a la entrada de la huella a lo largo del eje radial.

5.8.3.3 Presión alta de inflado en zona 3

La zona central cuando un neumático está sobre inflado presenta presiones muy elevadas respecto a la presión de inflado, se produce el mayor contacto en esta zona mientras que el área de contacto neumático-calzada es mínima.

5.7.4 Programación

Para obtener las gráficas de distribución de presiones se implementan funciones externas que son las encargadas de construir una posible distribución de presiones a través del neumático, para ello se toman valores de referencia como se indicó en la gráfica de distribución de presiones en la figura 5.24 los cuales en proporción para la construcción de la gráfica.

Para una gráfica con dimensiones reales que sea capaz de adaptarse al tamaño del neumático y que sea dependiente de la presión se planteó la programación en forma de una función, esta tiene como variables de entrada la presión, el área de contacto y las dimensiones del neumático como se indica en la figura 5.26.

(Fuente: Propia, 2016)

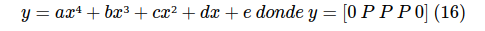

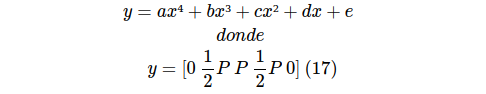

Con los puntos en primer lugar se realiza una regresión lineal en los ejes x e y de manera que se pueden establecer las ecuaciones correspondientes a cada caso, con esto se puede construir un grupo de vectores para cada ecuación de manera que se obtenga una distribución de 5 puntos para cualquier valor de Z.

Curvas correspondientes a los hombros de un neumático con presión de inflado P.

Curvas correspondientes de las secciones centro izquierda y centro derecha de un neumático con presión de inflado P.

Curvas correspondientes de la sección central de un neumático con presión de inflado P.

La regresión se debe realizar para cada valor de z con la distribución obtenida anteriormente.

Una vez hecho esto se arma un vector [X, Z] de tal manera que para cada valor en X exista un grupo de valores en Z, y para cada una de estas combinaciones este asignado un valor en Y.

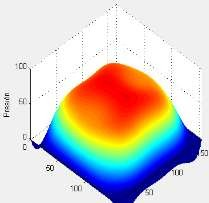

Para generar la superficie ya una vez obtenidos los grupos de vectores se utiliza un comando del programa que grafica una superficie para cualquier grupo de valores y otra función con el mismo conjunto de vectores para generar las curvas de nivel como se indica en la figura 5.27.

(Fuente: Propia, 2016)

Para crear la gráfica de presiones 3D como se indica en la gráfica 5.28 se suaviza el mallado y el cambio de tonos del sombreado de colores para luego definir los tonos de transición de colores y se lo ubica de tal manera que sea de fácil compresión, para ello se define un ángulo de rotación y uno de elevación se repitiendo el procedimiento para las líneas de contorno.

(Fuente: Propia, 2016)

5.8 RESULTADOS

Una vez realizado el programa es necesario comparar los valores de área obtenidos de forma manual con los valores que presenta el programa con el tratamiento digital de imágenes, de igual manera las gráficas de distribución de presiones deben apegarse a las presentadas por el fabricante.

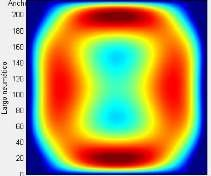

5.8.1 Distribución de presiones

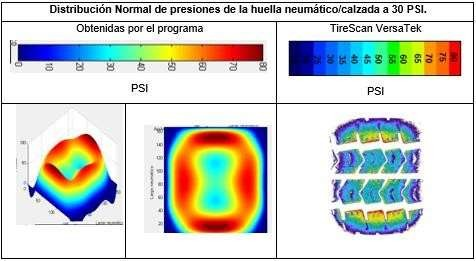

Las gráficas de distribuciones de presión obtenidas por el programa se presentan a continuación en comparación con las existentes obtenidas a partir de sensores o películas sensibles de presión en este caso por el equipo Tirescan. La validación de resultados es en base a una observación experimental de los valores de la presión en ciertos puntos, los valores de presión más altos de color rojo y los más bajos de color celeste.

En la figura 5.29 se puede observar de izquierda a derecha la distribución de presiones en la zona de contacto del neumático para una presión normal de inflado 30 psi, los valores máximos de presión de encuentran en los hombros a lo ancho de la huella con valores superiores a los 80 psi, mientras que en el centro la presión oscila de los 35 a 45 psi. La última gráfica corresponde a una imagen obtenida con el equipo TireScan VersaTek System el cual utiliza sensores de presión y cuyo valor máximo coincide con el obtenido por el programa los demás valores difieren de 5 a 10 psi con los del programa.

(Fuente: Propia, 2016)

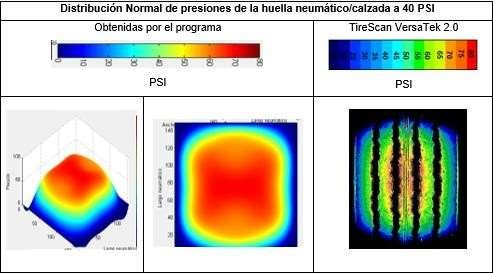

De igual manera en la figura 5.30 se muestra las gráficas de distribución de presiones de la huella para un neumático con presión de inflado excesiva a 40 psi donde la presión máxima se encuentra en el centro de la huella con valores superiores a los 80 psi mientras que en los hombros el valor se ubica por debajo de la presión de inflado, la gráfica obtenida por el programa presenta valores similares a la obtenida por el equipo TireScan con diferencias de 5 a 10 psi.

(Fuente: Propia, 2016)

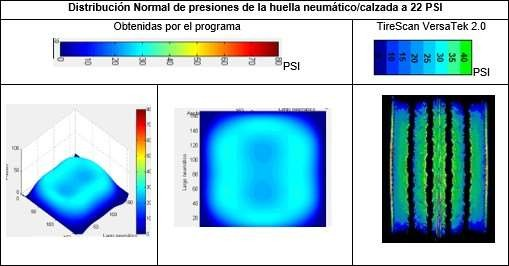

Finalmente, la figura 5.31 muestra las gráficas de distribución de presiones para una presión de inflado baja a 22 psi, la presión máxima se ubica en los hombros con valores entre los 30 a 40 psi mientras que hacia el centro esta disminuye a valores por debajo de los 15 psi, la gráfica obtenida por el programa presenta valores similares a la obtenida por el equipo TireScan con la diferencia de que hacia el centro tiene un incremento del valor de presión sobre los 30 psi.

(Fuente: Propia, 2016)

Se considera como válidas las gráficas genéricas obtenidas por el programa pese a que su exactitud no es la misma que las obtenidas por sensores ya que no considera el tipo de banda de rodadura para el análisis, los valores de presión se encuentran dentro de un margen de error aceptable del 5 al 10 % considerando como base la presión de inflado de un neumático para vehículos tipo sedán, además visualmente se muestra como se ve afectado el neumático a diferentes presiones de inflado de acuerdo a la teoría (Teoría de los vehículos, Aparicio, 1995).

6. CONCLUSIONES Y RECOMENDACIONES

6.1 CONCLUSIONES

Se ha deADAM CORNELIUS BERT., (2012). Contact Patch. Inglaterra: Chromo Publishing.sarrollado una metodología de ensayo para la obtención de la huella de contacto mediante un equipo de digitalización. Esta técnica con el control adecuado de iluminación permite digitalizar la imagen con una resolución de 200 dpi y un tamaño de 1654 x 2338 pixeles.

La distribución de la presión de contacto en la huella del neumático no es uniforme. Se puede notar que los valores mayores de presión pueden ser en la zona central o los bordes. Esto depende de la presión de trabajo.

Esta metodología permite obtener una imagen clara de la huella neumático-calzada bajo cualquier condición de desgaste y a partir de esta determinar: el valor del área de contacto de la huella y el tipo de desgaste en la banda de rodadura, además caracterizar la alineación del neumático (convergencia y divergencia) y obtener la gráfica aproximada de la distribución de presiones en la huella.

La medida del área de contacto de neumáticos nuevos para asfalto es 6% mayor que las de lluvia. Esto debido a su diseño para mejorar la adherencia. Por otro lado, las de lluvia facilitan la evacuación del agua gracias a sus canales centrales y laterales en la banda de rodadura.

6.2 RECOMENDACIONES

Desarrollar un sistema capaz de determinar las condiciones de los neumáticos de todos los tipos de vehículo para aplicarlo en la revisión técnica vehicular dentro de la ciudad de Quito, considerando el desgaste y alineación de los mismos.

Llevar a cabo un estudio de la imagen de la huella neumático / calzada de vehículos tipo Taxi para determinar los tipos de desgaste más comunes y ampliar la muestra de neumáticos ensayados y validar de esta manera el funcionamiento del programa.

Realizar un estudio del diseño de la banda de rodadura de los neumáticos a partir de las imágenes de la huella neumático- calzada para determinar propiedades aerodinámicas y desempeño del neumático bajo diferentes condiciones de manejo.

Mejorar el programa computacional colocando mensajes de alerta en caso de que el neumático no cumpla con las condiciones de desgaste admisibles para un manejo seguro y colocar sensores de peso para determinar la carga exacta en cada neumático y como esta influye en el área de contacto.

Ampliar la metodología para obtener la huella de contacto de toda circunferencia del neumático.

7. BIBLIOGRAFÍA

ADAM CORNELIUS BERT., (2012). Contact Patch. Inglaterra: Chromo Publishing.

Angelache, G, Negruş E., Ciubotaru O. (2003). Investigation of shear stress in the tire-road contact patch S.A.E.

ARPEM. (2014). Ficha técnica Chevrolet Aveo 1.4 16v. Obtenido de http://www.arpem.com/coches/coches/chevrolet/aveo/modelo s-08/chevrolet-aveo-14-ls-100-3p.html

Backx, P.W. (2007). Tyre/road contact measurement using pressure sensitive films. Technische Universiteit Eindhoven.

Bram Van de Sande. (2007). Assessment of Fuji Pre-scale films in tyre/road contact surface measurements. Technische Universiteit Eindhoven.

Cristian Minca. (2015). The Determination and Analysis of Tire Contact Surface Geometric Parameters. Romania: Review of the Air Force Academy.

Diana Gómez, Guerrero A. (2016). Estudio y Análisis de Técnicas para Procesamiento digital de Imágenes. Universidad Tecnológica de Pereira.

Direccion de Transporte Conae. (2009). Manual de Información Técnica de Neumáticos. Mexico DF.

Dr. Carlos Heras Barras. (2010). Estudio del Comportamiento Dinámico de la Banda de Rodadura de un Neumático. Universidad Carlos III de Madrid.

F.Aparicio, C. Vera, V. Díaz, Titulo: “Teoría de vehículos automóviles”. Publicaciones ETSIIM. Año 1995.

Garcia D. (2008). Modelo de contacto neumático – calzada a baja velocidad

Hernan Omar López, (2013). Investigación de Huellas de Neumático. Revista Skopein.

JUAN REYES REYES.,(2009), Visión por Computadora Usando Matlab, Zacatepec Simposium.

MAHA (2005). Manual de Equipos LPS 3000 (1ra Ed.). Alemnia: Maha machinenbau Haldenwang Gmbh & Co.

Moazam, D., Ratnasamy, M., Hamid, H., (2011), Effect of tire footprint area in pavement response studies, Malaysia, Department of Civil Engineering, University Putra Malaysia.

Pacejka, H. (1981). Mechanics of Pneumatic Tires S.K. Clark. Pacejka, H. (2006). Tyre and Vehicle Dynamics Elsevier Ltd.

Pirjola H. (2003). Laboratory of automotive engineering, Helsinki university of technology (HUT).

Ratnasamy Muniandy, Danial Moazami, Hussain Hamid (2014). Characterization of effective tire contact area for various tread patterns. Malaysia: Taylor & Francis.

ROBERT HORIGAN SMITH., (2010). Analyzing Friction in the Design of Rubber Products. Taylor & Francis Group.

Rong-Sheng., Ning Liu, Qui Li, Xiaohuai Chen (2010). Measurement of vehicle tire footprint pattern and pressure distribution using piezoresistive force sensor mat and image analysis. China: Hefei University of Technology.

Ronail, D., Shmulevich, I., (1995), Tire footprint characteristics as a function of soil properties and tire operations, United States, International Society for Terrain- Vehicle Systems.

Woodward D., Millar P., Friel S. (2013). Measuring Grip and the Contact Patch. ASCE 2013.

Villacorta, F., Vargas, A., Aguiar-Moya, J., (2016), Influence of Tire Footprint Area and Pressure Distribution on Pavement Responses, United States: Springer